中芯北方张昕:集成电路制造业的发展趋势

半导体行业正处于周期性向成长性转变的过程中,在这个过程中,也为集成电路制造产业提供了绝佳的发展机会。在清华大学迎来其108岁的生日之际,2019清华校友集成电路论坛上,来自中芯北方的张昕为与会者分享了集成电路制造产业的发展趋势。

晶圆制造属于技术及资本密集型行业,其最关键的技术为制造流程的精细化技术,为攻克最先进制程需巨额资本开支及研发投入。行业寡头竞争特征愈发明显,其中,台湾占据全球晶圆代工市场绝对主导地位。而在过去几年中,为推动国内半导体产业的发展,实现芯片国产化,本土集成电路企业开始崛起。作为集成电路产业中的一环,国内本土代工厂也在积极做出了相应的布局,并在巨头的压力下闯出一条发展道路。其中,就包括中芯北方。

公开资料显示,中芯北方集成电路制造(北京)有限公司成立于2013年7月,是中芯国际与北京市政府共同投资设立的12英寸先进制程集成电路制造厂。中芯国际作为中芯北方的控股股东和技术提供来源,全权负责中芯北方的生产和运营。

据张昕介绍,中芯北京是我国家建造的第一个12寸的晶圆代工厂。目前它也是国内规模最大,或者可以说是唯一盈利的12寸的代工基地。目前,中芯北京和后来成立的中芯北方的12吋晶圆代工,月产能可达12万片。

目前,中芯北方具备两条月产3.5万片的300mm生产线。第一条生产线主要生产40纳米和28纳米Polysion工艺产品;第二条生产线具备28纳米HKMG工艺及更高技术水平(厂房在建中)。完全达产后,中芯北方将与中芯国际北京厂一起成为国内集成电路制造的重要生产基地。

中芯能够成长为如今我国本土重要的集成电路制造企业,公司在过去的几年中做出很多努力。其中之一,就是积极修炼内功,提升自身技术能力。据悉,中芯北京的集成电路制造技术已经更新至第六代。

张昕认为,从130、110纳米,90纳米到65、55纳米直至40纳米、28纳米,我国的集成电路在制造领域中很落后。此外,本土代工厂也没有规模,可以用一代技术或几个客户去填满中大规模的工厂。于是,中芯就通过不断地更新技术,来追赶先进制造的发展。直到2011年左右,中芯迎来了快速发展阶段,并实现了扭亏为盈的局面。据张昕介绍,从2016年到2018年,中芯北京厂的产值也从2.4亿增长到了6亿。

众所周知,在过去几年中,工艺节点仍然在不断减小。通常只需要两、三年就要进入到下一个工艺节点。由于工艺节点的快速发展,也促使着代工厂的技术发展。实际上,除了六代技术的革新做支撑以外,中芯北京还拥有六大平台来推动本土集成电路制造业的发展。张昕表示:“除了高速运算以外,中芯还在现有设备的其他技术平台上进行了扩展,如低功耗的互联网存储。”

本土集成电路制造业在发展过程中所遇到的瓶颈,不仅仅在于技术的更新,同样也面临着来自其他竞争对手的压力。这种压力,包括高投入产出比、人才的积累、以及工厂管理的难度。

从台积电和联电等代工厂的发展来看,集成电路制造厂商每年都需要投入巨额资金研发最新工艺,建设新的生产线。张昕也对此发表了看法,他认为集成电路制造业是一个重资产产业,制造厂需要投入大量的生产设备来实现大规模的生产,从而实现盈利。在这个过程中,伴随着工艺节点的提升,设备也需要及时更新。在折旧换新的过程中,成熟的国际大厂通常只需要三到四年即可完成,但是对于中芯国际这样一个新手玩家来说,则需要大概九年的时间。盈利,对于集成电路制造厂商来说,是一个漫长的过程。

由于我国集成电路在进入先进的工艺节点上一直处于弱势状态,国际大厂在过去的积累中,不仅在技术和成本上占有优势,还在规模效应、材料采购上占有优势。在众多纷杂的原因中,张昕还强调了对于人才的培养。据他介绍,台积电和联电都非常重视对国内客户的培养,他们希望在接下来的发展中,通过提供良好的本地化服务来与本土厂商抢夺市场。据悉,台积电、格罗方德、台联电等公司在中国大陆建设了一些工厂,目前正在建设“12英寸晶圆”芯片厂,来抢占国内市场,并提供本地化服务。

为此,张昕为我们估算了这样“一笔人才账”。他认为,要维护一个可以进行规模化生产的制造厂,需要至少三代的技术节点来维护。三代技术,接近一千个产品,制造厂所需要的设备就要超过一百种。为这样一个工厂,又需要大概2000名工程师来维持。而这些工程师,有需要拥有一定的工作经验,短则三五年,长则十年以上。

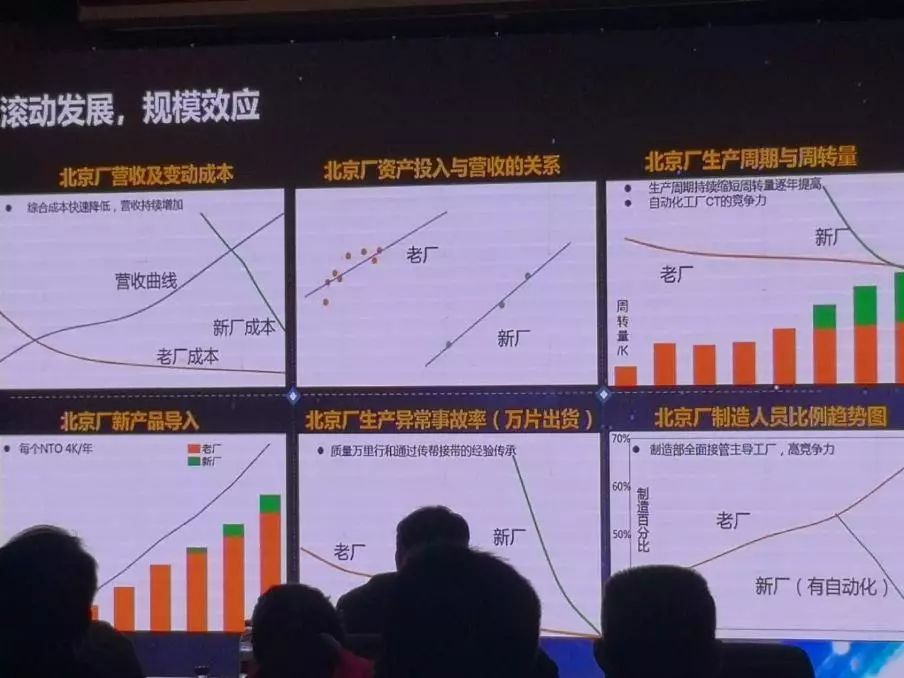

如何顶住来着市场的竞争,这也是本土集成电路制造厂面临的挑战。这种挑战,具体到到中芯北京上,则体现为如何将六代技术与价值500亿人民币的设备,合理地、充分地用在所有技术平台上、所有的应用节点上。简而言之,就是如何掌控好工厂的管理。而这,恰恰也是中芯的竞争力所在。

张昕介绍,大数据中心和数字化管理是中芯正在发展的方向,这也会为中芯的发展带来规模效应。他认为,在数字化管理上面,需要一个很强的构建,而完成这件事则需要5到10年时间。举例来讲,在中芯传统的工厂中,当工厂产能在5万片时,需要一千三百名操作工,人机比是1:3,而通过数字化管理,则最终会达到1:100。

众所周知,集成电路是个十分注重上下游联动的产业,相关企业不仅需要内功强健,也需要合作伙伴的扶持。为此,中芯提出了的创新中心,就定位于立足自主创新,补齐短板,以制造平台为基础,以工艺研发为核心,承担“双肩挑”的创新任务,一肩挑设计企业做大做强,一肩挑晶圆制造和厂务系统所需的国产装备、材料及零部件进口替代,成为以产品工艺研发为主要特色的国家集成电路创新中心,推动集成电路产业链纵向整合,聚集发展。

众所周知,集成电路是个十分注重上下游联动的产业,相关企业不仅需要内功强健,也需要合作伙伴的扶持。为此,中芯提出了的创新中心,就定位于立足自主创新,补齐短板,以制造平台为基础,以工艺研发为核心,承担“双肩挑”的创新任务,一肩挑设计企业做大做强,一肩挑晶圆制造和厂务系统所需的国产装备、材料及零部件进口替代,成为以产品工艺研发为主要特色的国家集成电路创新中心,推动集成电路产业链纵向整合,聚集发展。

中国的设计公司要做强做大的话,离不开本土的制造业的支持。与制造紧密相连的国产设备,国产材料,国产零部件的发展也极其重要。在过去将近十年的发展中,中芯在推动产业链国产化方面做了很多工作。其中,属首台套验证装备有26台套,出自中芯北京的就达21台套,占比达81%,间接引导了其他厂商直接采购套数超60台套。

张昕认为,实现集成电路国产化是一个漫长的过程。举个例子,从设备材料来讲,在大概十年前,设备材料是从百分之二的国产化率中开始做起。在此后的几年中,每年可提高的国产化率也只在一两个百分点。要实现最终的国产化,就需要一个持久的推动力来实现它。而中芯北京就是这样一个推动者,公司希望可以为实现国产化添砖加瓦。

-

- 半导体行业观察

-

- 摩尔芯闻