一颗芯片的全球之旅

2020-03-21

17:21:19

来源: Sophie

<iframe allowfullscreen="" class="video_iframe rich_pages" data-cover="http%3A%2F%2Fshp.qpic.cn%2Fqqvideo_ori%2F0%2Fd0933uoaabf_496_280%2F0" data-ratio="1.7777777777777777" data-src="https://v.qq.com/iframe/preview.html?width=500&height=375&auto=0&vid=d0933uoaabf" data-vidtype="1" data-w="864" frameborder="0">

</iframe>

计算机芯片,也叫“微处理器”。简单来说,你可以把它理解为控制计算机的“大脑”。一块芯片的身材也就是你的指甲盖那样大小,但身体里面藏着数十亿个晶体管。这些晶体管是一个个精密的开关,有了这些晶体管,芯片才能运作。

芯片可不是什么造物主的杰作。作为可能是世界上最复杂的产品,芯片从设计、生产、到交付到客户手中成为这个以数据为中心的世界的一部分,这一路的丰富经历,就得从6个接力棒、11个英特尔人全球接力的故事说起了。

JK是一名英特尔的芯片架构师,也是这场全球接力的第一棒。他的工作是从一个概念开始设计芯片、并不断地完善一个个架构设计。你可以看到网上会有段子吹嘘说,“当JK凝视着架构设计图,架构设计图会默默的自动修好错误的部分并努力提高性能。”显而易见,JK的工作可不是靠意念完成的。

事实上,一颗芯片的性能很大程度上取决于芯片架构师的设计。

在JK看来,计算机工程这个学科最特别之处在于它需要对抽象层有深刻的理解,从最底层的原子、材料,到功能元件,再到数据中心,芯片出生的完整路径都印刻在芯片架构师脑海中。

芯片架构师是芯片的灵魂,而信念则赋予了这灵魂以生命力。JK是摩尔定律的信徒。他调侃着“预测摩尔定律死亡的人每两年翻一番”,更会笃定地跟人们说,“我们需要跟着摩尔定律走、依照摩尔定律做设计,之后我们就会发现,摩尔定律是一个自证预言。”

从JK那里来的构思,将由逻辑和电路设计师同芯片架构师一起,从概念变成蓝图。

在数字设计的这一步,提升芯片性能的工作就已经开始了。SoC设计工程师团队中的逻辑设计师阿L、电路设计师小C等人,会覆盖从RTL设计、到芯片的物理和结构设计。

阿L的电脑,日常铺满整屏的代码;而小C则成日扑在CAD(计算机辅助设计)软件里,修改着一个芯片架构图纸里那几十层百转千回的电路的图样。

在一个芯片体内,有大约30层电路,共同形成了一个立体的高速公路。其中一些电路层用来铺放晶体管,而另一些连接层则以独特的姿势将单个的晶体管连接起来。晶体管就是一个个开关,其开关速度则可以达到每秒50亿次。在这样精妙的设计下,现代的计算机才得以高效地进行大规模的计算。

听JK本人说,在英特尔硅工程事业部(SEG)部门的实验室里,有2兆瓦的服务器阵列用来运行CAD系统。

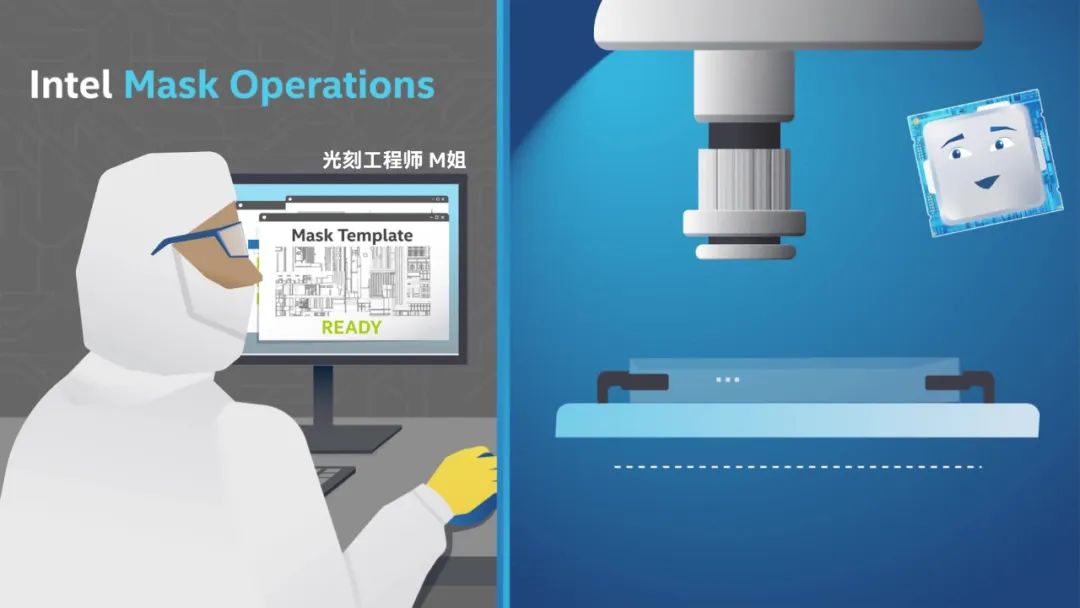

当芯片架构师、“主厨”JK对数字设计图终于感到满意了,他的团队就会第一时间把接力棒传到光刻工程师M姐手中。拿到了还热乎的数字工程图后,M姐会利用计算机辅助设计把工程图变成一个可用于制造电路的掩膜板。

不止是设计工程师们需要从设计实验室里一直跟着芯片走到客户那里去,在中间这个环节的M姐也同样需要兼顾电脑前和光刻机两边的工作。

M姐需要操作光刻机,按照掩膜版的样式把设计好的电路刻制到15平方厘米大小、6毫米厚的石英片上,这些就是“光罩”,它们就像印刷模版一样。后续,Fab的同事们就会使用光刻机将集成电路印刷到晶圆上。要把一枚芯片所有的电路层制作出来,可能需要超过50片“光罩”。

光刻机堪称半导体行业里的“印钞机”。用JK的话说,“有了设备,你可以把整个沙滩和一点海水变成计算机。成本不在沙子,而是在设备上。当你造出了设备,成本就几乎是0了。”

清晨5:30,习惯了早30分钟到岗的欧小哥停好了车,进入了英特尔晶圆厂。打过卡,他的第一站就是更衣室。在这里,不仅他要戴好口罩和橡胶手套,即使是光头的他也必须戴上头套。更衣室里挂着一排排消毒过了的白色兔子服,连着鞋套都要一丝不苟地密封好,从头到脚做到真正的无尘。

欧小哥就是这场接力赛中的第3棒——他是英特尔晶圆厂里的一名技术员。欧小哥人有些腼腆,听他说,他从小就喜欢化学,喜欢观察各种实验里的化学反应。而在晶圆厂,他和他的同事们日复一日操控着的正是点沙成金的神奇化学反应。

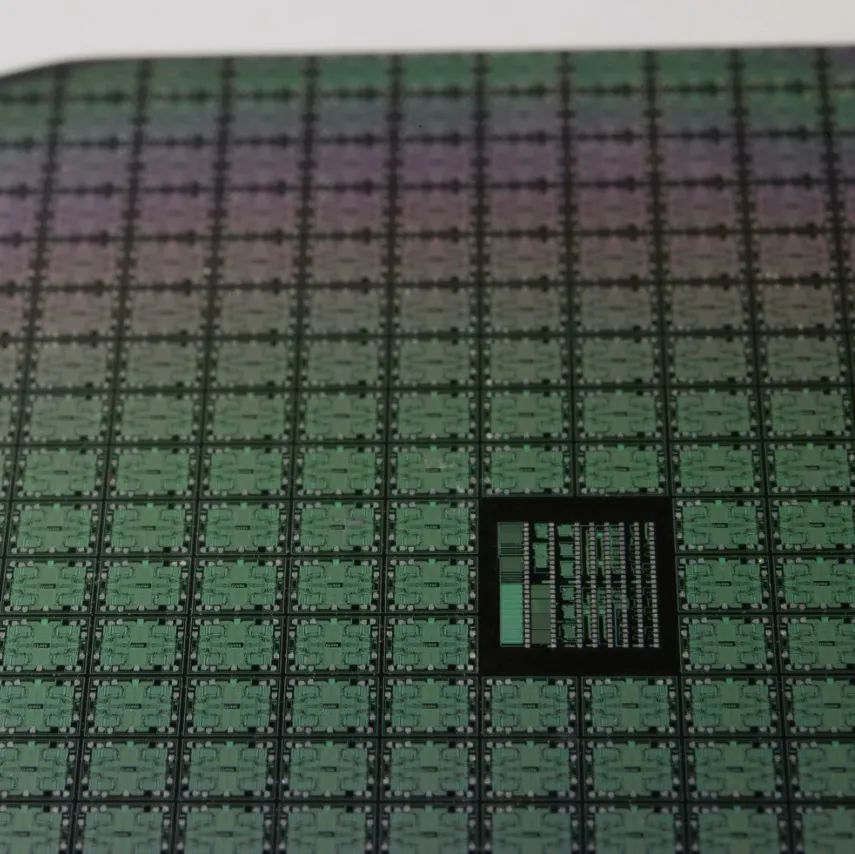

M姐这边制作好所有的光罩后,就会把它们交给欧小哥所在的晶圆制造厂,而由日本材料厂商提供的晶圆也到货了。有人会好奇,为什么晶圆一定是圆的呢?这是因为硅的提炼过程需要高速的旋转,形成的硅锭就是一个圆柱体,切割出来的晶圆自然也是圆的了。

欧小哥和他的技术员、工程师同事们在厂里生产出一个个披萨大小的圆盘——晶圆,晶圆正是由沙子里提炼出来的硅制成的。

晶圆厂里同样有驻厂的光刻工程师马小哥。马小哥的工作是晶圆厂内制造流程的关键步骤,那就是让光源先穿透光罩、然后通过透镜把光线微缩后投射到晶圆表面。他们用不同的光罩重复进行这些操作,直到把芯片中所有的晶体管层和电路连接层全部制作完毕。

众人接力共同制作完成的晶圆自然是非常珍贵,但作为晶圆包装工程师的RP哥的工作却需要打碎晶圆进行测试。

RP哥是个处女座。他工作的实验室里灯总是开到最暗,手持一把小刷子,最后一次把所有可能的灰尘都从振动测试机上扫落,像手术前医生的准备一样一丝不苟。清理完毕,才会把晶圆摆上、开始振动测试。

这样一次振动测试大概要持续3个小时,就是为了精确地找出晶圆在平时的运输途中可能破碎的各种风险点。

晶圆的外包装叫做前开式出货盒(FOSB),运输和储存晶圆用到的都是它。RP哥习惯了靠数字说话:“每片晶圆上面可是带着成百上千的晶片,而每个FOSB里能放25片晶圆,这一个FOSB轻轻松松就值个几十万到几百万美元。”随着制程的飞速发展,1个晶圆上能放下越来越多的晶片,那RP哥所做的工作也就越来越重要了。

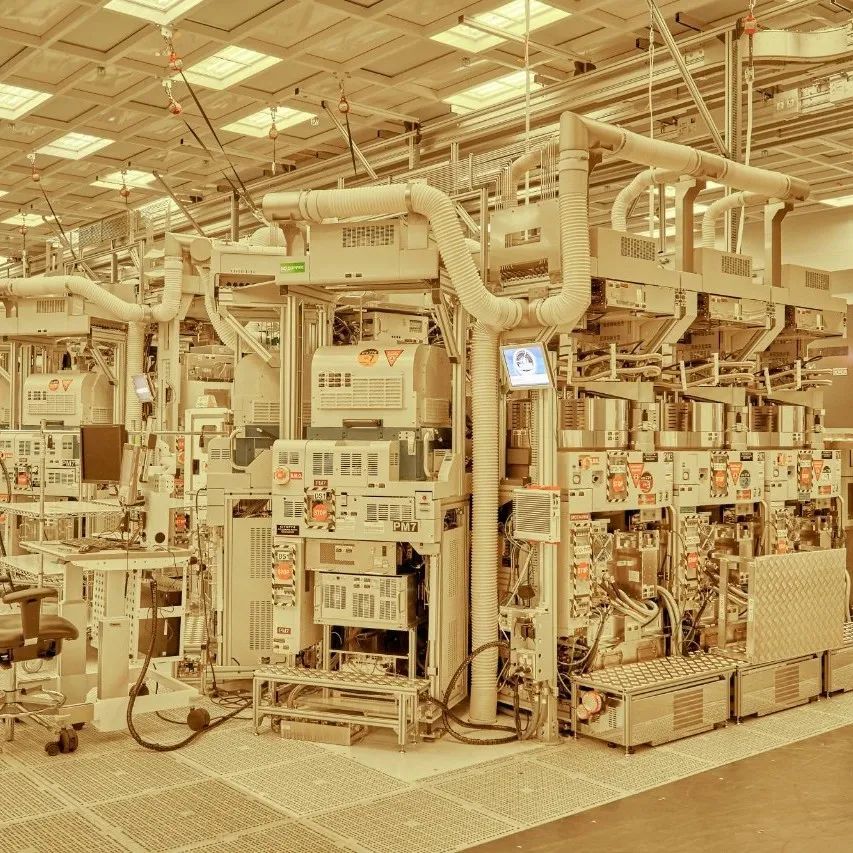

英特尔晶圆厂每日不间断地进行着大规模的生产,供货全球,晶圆厂自然也是规模庞大。晶圆厂之大,轻轻松松就是大几千人的规模,占地可达4个足球场的面积。仅仅是美国亚利桑那州FAB 42里的机器和工具,就有大大小小1300件,一台机器就要用40个大木箱来装,整个晶圆厂前前后后,运进来超过超过5000个大木箱。

这些庞然大物运进晶圆厂内部,布局也是要有专人来负责管理的。整合布局项目经理Alikie的工作,就是设计整个晶圆厂内部的设施摆放结构,以优化生产效率。她的工作可不是把大象装进冰箱里这种三步完成的活计,把房子大小的机器装进足球场大小的厂房里,看似是大开大合的布局,但在精密的晶圆厂里,3毫米的差异竟然就能带来显著区别。

Alikie每天既要在密密麻麻的图纸上写写画画、也要戴着安全帽和护目镜在厂里实地考察,像在拼一个世界锦标赛水平的拼图。她用食指和拇指小心地捏着指甲盖大小的晶片,感叹道:“每每想到这样一个微小的产品,需要1、2层楼高的超大号机器去生产,总要赞叹人类发明发展出来的制造工艺的复杂和神奇。”

制作好的晶圆就会被送到芯片分拣系统,这一棒交到了机器手中。分拣机负责切割和分装,用金刚石刀片把晶圆切割成上千万片指甲盖大小的方形晶体,每一个方形晶体称为一个晶片,或者一个计算机芯片。分拣机就会把好的芯片挑出来,交给卷机把它们包装在卷带上。

这一切如果由人力完成,简直是又折磨人、又低效、还有很大的人工操作错误的风险。所以自动化必不可少。

其实晶圆厂里的自动化已经随处可见了。在晶圆厂的天花板上,固定着一个个轨道,无数个晶圆传送盒在这些轨道上有序地穿梭,这就是英特尔晶圆厂中的利器——自动化超级高速(ASH)。自动化的物料处理系统在晶圆厂里随处可见。在ASH上固定着一个个晶圆传送盒(FOUPs),每小时ASH上大约会有1000个晶圆传送盒来来往往。

在这个过程中,John所在的晶圆厂制造IT团队就是负责监管和维护这些全自动化流程的。他的电脑屏幕上,密密麻麻、实时刷新的跟踪页面,晶圆厂里的每一个生产环节是饱和还是待产?路上的这些晶圆是先进入仓库还是可以进入下一个制造环节?

John有一双非常清醒的眼睛,也有一双看起来很有力的手。这样一份掌握着晶圆厂动脉的工作,要求他时刻保持着警觉。而能够参与到英特尔创造改变时间的技术的过程中,让他的笑总是幸福而纯净。

封装测试中心的技术员小莱是成都本地人,刚毕业两年。英特尔成都工厂是一个很年轻的厂子,2000来名员工中,90%都是像小莱这样的80后、90后。

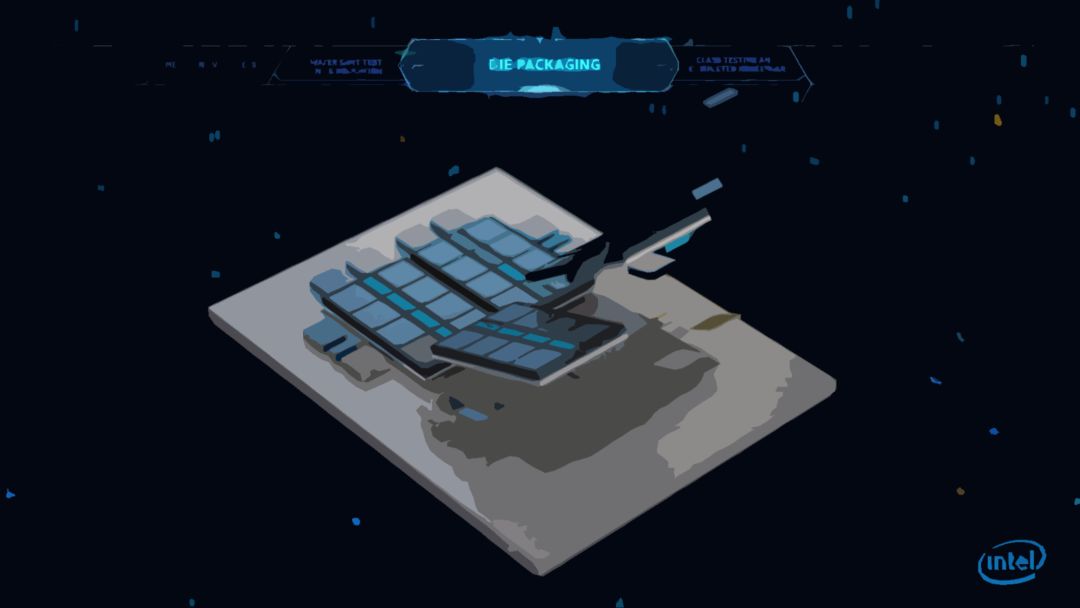

工厂里的工作整体而言,就是对每一个晶片进行最后一次测试,确保它们可以正常运行。通过测试的晶片将会被夹在基板和散热片之间组成一个密封的单元,芯片的外封装能保护芯片不受机械刮伤、高温破坏或化学污染,同时,在置入计算机时也会起到芯片和电路板的接口作用。

封装不仅仅是芯片制造过程的最后一步,它正在成为芯片产品性能提升、跨架构跨平台、功能创新的催化剂。近年,英特尔推出了一系列全新封装基础工具,包括将EMIB和Foveros 3D技术相结合的创新应用(Co-EMIB),全方位互连(ODI)技术,和全新裸片间接口(MDIO)技术。

封装之后,最终产品测试可确保每个芯片都能优于我们的性能和质量标准。

英特尔成都工厂正是英特尔全球最大的芯片封装测试中心之一,2019年6月,英特尔成都工厂完成认证,可以实现从组装、测试到完成的整个生产流程,酷睿i9-9900K也可在这里生产。

在成都厂里工作,小莱的幸福感有一半是来自于工厂食堂。听说成都厂的食堂装修了好几次,每一次都更厉害了,菜品也更丰富了些。3月的某一天,小莱下了班回到了犀浦的家里,在某点评上留了言:“无比怀念能正常炒小炒和点美食岛菜的时候…连续吃了快一个月的盒饭,今天突然来了红烧肉,瞬间眼睛发光,狼吞虎咽争了两大块,突然觉得自己的饭也香了,胃口也好了。”

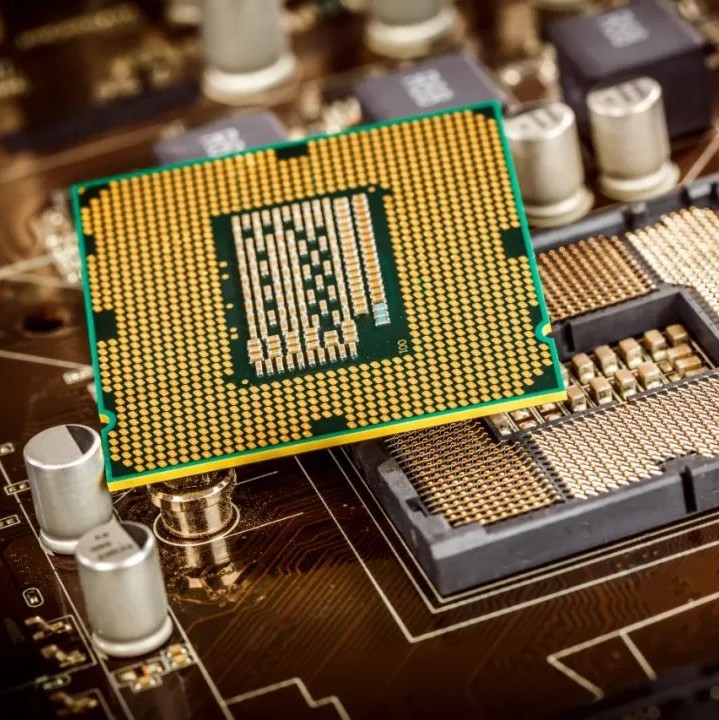

所有的英特尔封测厂都建有成品仓库。到了这里,通过了测试的芯片距离与客户见面就是一步之遥了。

小龙就是在成品仓库中工作的一名专业物流人员,他和他的团队们会直接把芯片送到系统制造商的工厂,或者送到全球分销中心。那里的同事可能用托盘包装芯片、交付给世界各地的OEM厂商,或者放进包装盒里直接零售。

小龙总觉得自己所做的工作之所以重要,不仅仅是因为货车里放着价值连城的货物这么简单。而是他所处理的这些芯片经过数以万计英特尔人的接力,传递到客户、合作伙伴的手中,再流入市场,以各种各样的方式融入这个以数据为中心的世界,变成驱动这个世界的计算力。最终这些计算力将汇聚在一起、改变世界、造福于世界上的每一个人。

如今,英特尔制造的芯片几乎成了万物的核心,而数以亿计的晶体管则是构成每一个英特尔处理器的动力引擎。为了构建先进的现代化微芯片,在不超过一个指甲盖大小的面积内,英特尔工程师们将数十亿个这样微小的电子开关进行封装。这是人类最复杂的壮举之一,而这正是英特尔全球各地的芯片制造工厂里每天都在发生的事。

半导体是全球产业合作的典范,而英特尔正是一家生产足迹遍布世界的全球性公司,产品销往世界各地。11万英特尔人的24/7全球接力,从设计、制造、到封装,在各个环节都发挥着英特尔一体化设计和制造能力的整合优势。英特尔全球制造和供应网络规模极为庞大,2000多家客户、16000多家供应商的生态圈覆盖了100多个国家。同整个生态圈一起,英特尔除了为每一代新处理器带来更高性能和更多功能外,还推动着改变我们生活方式的各种技术创新,对现代生活的方方面面产生深远的影响。

*免责声明:本文由作者原创。文章内容系作者个人观点,半导体行业观察转载仅为了传达一种不同的观点,不代表半导体行业观察对该观点赞同或支持,如果有任何异议,欢迎联系半导体行业观察。

今天是《半导体行业观察》为您分享的第2255期内容,欢迎关注。

『

半导体第一垂直媒体

』

实时 专业 原创 深度

识别二维码

,回复下方关键词,阅读更多

“芯”系疫情

|传感器

|IGBT

|

存储

|

氮化镓|英飞凌|中美贸易|半导体股价|芯片测试

回复

投稿

,看《如何成为“半导体行业观察”的一员 》

回复

搜索

,还能轻松找到其他你感兴趣的文章!

责任编辑:Sophie