同时挑战台积电与索尼,三星拼了!

三星电子的投资计划和宏伟目标

2019年4月24日,三星电子公布了未来的投资计划和目标。三星电子的投资计划,将在未来12年内(1999年至2030年)将投资133万亿韩元(约1200亿美元)加强系统LSI和晶圆代工业务方面的竞争力,扩大非存储器业务。其中:73万亿韩元(约660亿美元)的国内研发,60万亿韩元(约540亿美元)的生产基础设施,预计每年平均投资11万亿韩元(约100亿美元)。

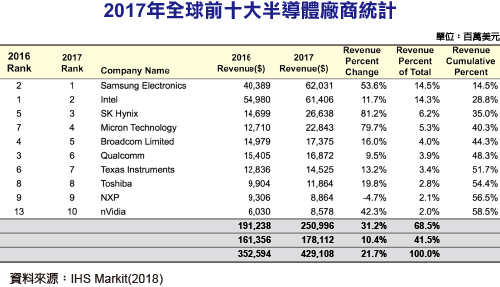

总体来说, 三星电子的目标就是:保持存储芯片全球第一的位置的同时,在晶圆代工领域挑落台积电,在CMOS图像传感器领域击败索尼,在营收方面维持对英特尔的领先,坐稳全球第一大半导体厂商的宝座。

三星电子半导体事业部发展历程

三星电子有限公司半导体事业部是指元件解决方案事业群(Device Solution Business)下面的内存部门(Memory)、系统逻辑部门(System LSI)和晶圆代工部门(Foundry);其中内存包括DRAM、NAND Flash,系统逻辑芯片包括系统级芯片SOC、图像传感器CIS、显示驱动芯片、智能卡芯片、电源管理芯片。

三星电子半导体事业部年收入占三星电子总收入的30%左右,对三星电子公司旗下的信息和手机(IT&Mobile)、消费类电子产品(Consumer Electronics)两大事业部的终端产品而言,是拉大后位竞争者距离,缩小前方领先者差距,并强化重点终端产品差异化程度的重要角色。

三星电子成立于1969年,1974年通过收购韩泰半导体公司(Hankook Semiconductor)50%的股份,成立半导体事业部,开始进军半导体产业;1975年开发出手表芯片;1977年7月开始生产双极晶体管;1979 年收购全资拥有韩泰半导体,并更名三星半导体;1983年正式进军存储器行业,开发出韩国第首个64K DRAM;1988年半导体业务和电子及无线通讯业务合并成立三星电子;1994年开始研发DSP;1995年推出第一个8位MCU;1997年推出700MHz Alpha处理器;2000年发布0.25µm 66MHz手机应用处理器S3C44B0X;2002年成立SoC研发中心;2005年进入CMOS传感器领域,并开始晶圆代工业务。

三星半导体在全球拥有七大生产基地,分别位于韩国器兴、韩国华城 、韩国安阳、韩国平泽、美国奥斯汀、中国苏州、中国西安。

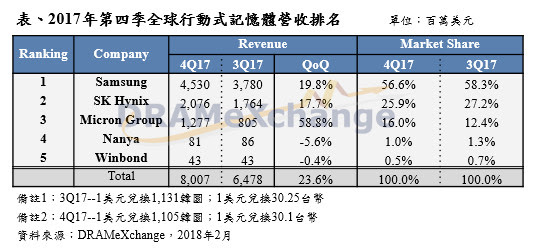

三星电子半导体事业部目前是全球最大的存储芯片制造商,2018年位居全球营收排行榜第一位。

强化晶圆代工,挑落台积电

1.三星电子晶圆代工发展历程

2005年,三星电子开始进入12英寸逻辑工艺晶圆代工领域,至今已经整整15年了,通过专注于先进的工艺节点,致力为客户提供最优化的产品和服务,目前晶圆代工业务已经成长为面向全球FABLESS产业的低功耗、高性能SOC的代工公司之一。

从2005年到2009年,三星电子的年代工营收不足4亿美元。到2010年啃上苹果(Appple),开始代工苹果A系列处理器(包括A4、A5、A6、A7),代工营业收入出现爆长,2010年整体代工收入激增至12亿美元(其中苹果A系列处理器产品代工收入达8亿美元)。由于苹果手机等移动终端产品出货激增,三星电子的晶圆代工营收水涨船高,到2013年达到39.5亿美元,当年苹果的代工收入占到公司代工总收入的86%。可以说2010--2013年三星电子的代工营收完全是靠苹果在支撑。

由于20纳米工艺制程良率无法突破等多方面的原因,2014年三星电子失去苹果A系列处理器订单,苹果A8处理器全部交由台积电(TSMC)代工;2015年好不容易抢到A9处理器部分订单,但由于良率和功耗控制不如台积电,导致2016年的A10处理器又全部由台积电包圆。由于失去苹果这个大客户,导致2014年和2015年晶圆代工营收出现下滑。

为了填补产能,三星电子代工部门积极出击,抢下高通(Qualcomm)应用处理器和服务器芯片、超微半导体(AMD)的微处理器芯片、英伟达(Nvidia)的图形处理芯片、安霸(Ambarella)的视觉处理芯片、特斯拉(Tesla)的自驾系统芯片的订单,得以弥补苹果跑单的窘境。2016年营收达到44亿美元,超过2013年的水平,创下三星电子晶圆代工营收的新纪录。

2.晶圆代工拆分

2017年5月12日,三星电子宣布调整公司业务部门,将晶圆代工业务部门从系统LSI业务部门中独立出来,成立三星电子晶圆代工。据悉,新部门主要负责为全球客户--高通和英伟达等--制造非存储芯片,从而与以台积电为首的纯晶圆代工公司竞争。

根据市场研究公司IC Insights的数据显示,三星电子2017年晶圆代工营收达46亿美元,在全球晶圆代工市场以6%的市占率排名第四,前三分别是台积电(TSMC)的56%,格芯半导体(GlobalFoundries)的9%,联电(UMC)的8.5%;2018年晶圆代工营收达100亿美元,市占率达14%,排名全球第二。

2018年三星电子排名全球第二大晶圆代工公司,并非业绩大增,实乃拆分部门导致。原因是晶圆代工部门自立门户,不再隶属于系统LSI业务。所以现在包括处理器芯片(Exynos等)、CIS图像传感器、显示驱动芯片、电源管理芯片的生产收入都算作晶圆代工部门营收,因此营收一路高涨,市占率一夕飙高。

但千万别因此就小瞧三星的晶圆代工。

下面我们来谈谈三星电子的晶圆代工的产能和工艺等情况。

3.晶圆代工工厂和产能

截止2018年底,三星电子晶圆代工专属线有5条,包括4条12英寸和1条8英寸。

韩国器兴(Kiheung)的S1,建成于2005年,是三星首条12英寸逻辑代工生产线,目前量产65纳米至8纳米低功耗芯片,产品主要用于计算机网络、智能手机、汽车、以及日益成长的物联网市场等。

美国奥斯汀(Austin)的S2是由原8英寸厂改造而来;2010年8月开始洁净室建设,2011年4月开始12英寸逻辑产品投产,当年达产43000片;目前量产65纳米至14纳米产品。2010年设立研发中心,旨在为系统LSI部门开发高性能、低功耗、复杂的CPU和系统IP架构和设计。

韩国华城(Hwasung)的S3,是2018年建成投产的12英寸逻辑生产线,目前主要生产10纳米至8纳米产品,将是三星7纳米产品的主力生产厂。

韩国华城的S4,是原DRAM用产线FAB11进行改造,目前CMOS影像传感器(CIS)专用生产线。位于华城的12英寸DRAM产线FAB13也正在加紧改造为CMOS影像传感器专用生产线。

韩国华城的EUV专用产线自2018年2月开工建设以来,正在加紧建设。工厂将投资60亿美元,将于明年下半年完成建设、2020年正式投产。初期以7纳米产品为主,辅以EUV光刻机。

韩国器兴的8英寸晶圆代工线FAB 6于2016年开放,从180纳米到70纳米节点都可涵盖,工艺技术包括嵌入式快闪记忆体(eFlash)、功率元件、影像感测器CIS,以及高电压制程的生产,主要针对韩国本土的FABLESS。

目前,三星电子代工业务可以提供包括65纳米、45纳米、32/28纳米 HKMG、14纳米FinFET、10纳米FinFET、7纳米FinFET EUV工艺,客户包括苹果、高通、超微半导体、赛灵思、英伟达、恩智浦(NXP)以及韩国本土公司Telechips等。

到2019年底,三星电子晶圆代工专属线将增至7条,包括6条12英寸和1条8英寸。

4.晶圆代工工艺:追求先进制程永不停歇

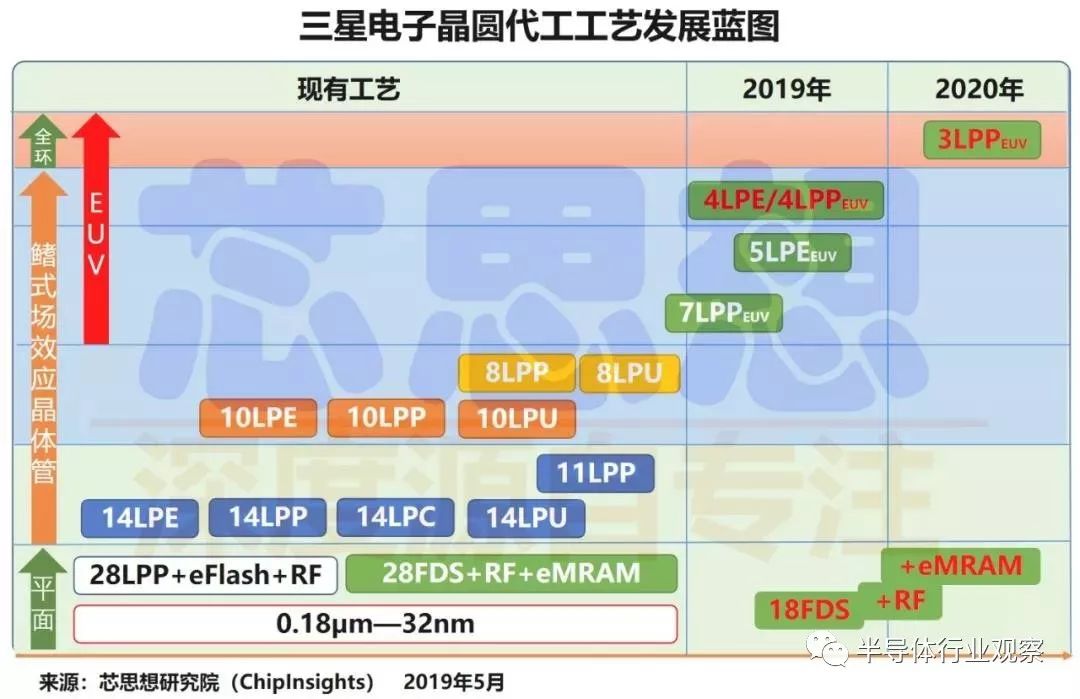

2005年三星电子进入晶圆代工业;2006年首个客户签约65纳米;2009年45纳米工艺开始接单,同年11月在半导体研究所成立逻辑工艺开发团队,以强化晶圆代工业务;2010年1月首个推出32纳米HKMG工艺。

由于苹果订单的丢失,三星在工艺研发方面加大投入,试图证明基其技术领先地位。

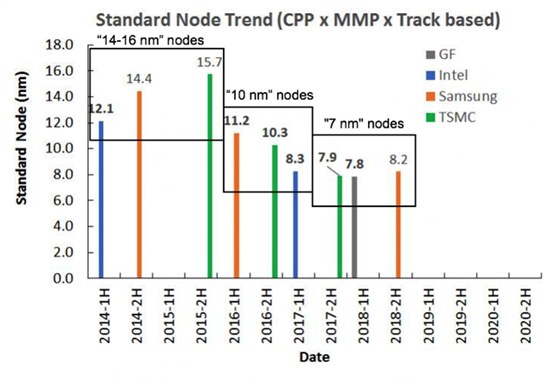

2014年推出第一代14纳米FinFET工艺,称作14LPE(Low Power Early,低功耗早期),并于2015年成功量产;2016年1月推出第二代14纳米FinFET工艺并量产,称作14LPP(Low Power Plus,低功耗增强),功耗降低15%,用于Exynos 8 OCTA及高通骁龙(Snapdragon)820处理器;2016年5月推出第三代14纳米FinFET工艺并量产,称作14LPC;2016年11月推出第四代14纳米FinFET工艺,称为14LPU(Low Power Ultimate,低功耗终极)。并在14纳米的基础上,推出微缩版11LPP。

2016年10月17日,第一代10纳米FinFET工艺量产,称为10LPE,首款产品是应用处理器Exynos 8895,另一客户就是高通骁龙830,新工艺性能可以提供27%,功耗将降低40%;2017年11月,开始批量生产第二代10纳米FinFET工艺,称为10LPP,性能提高10%,功耗降低15%,首款产品是Exynos 9810,另一客户就是高通骁龙845;2018年6月,推出了第三代10纳米FinFET工艺,称为10LPU,性能再次得以提升。三星电子采用10纳米的三重图案光刻技术。

三星电子强调,10纳米工艺系列(包括8纳米衍生产品)的生命周期很长。8LPP/8LPU在生产工艺转换为EUV光刻技术之前,具有最大的竞争优势。 但我们要注意到,台积电10纳米工艺的营收已经逐季下滑,给人已经放弃的感觉。而7纳米工艺制程已经成为台积电第一大营收来源。

那么我们来看看三星电子的10纳米以下工艺的布局情况。

8LPP: 8LPP在生产工艺转换为EUV(Extreme Ultra Violet)光刻技术之前,具有最大的竞争优势。结合三星10nm技术的关键工艺流程创新,与10LPP相比,8LPP在性能和门电路密度方面提供了额外的优势。2018年11月成功量产Exynos 9系列(9820)。

7LPP: 7LPP将是第一个使用EUV光刻解决方案的半导体工艺技术。这里要强调两点,一是通过和ASML的合作,开发出了250W最大的EUV源功率,这是EUV进入到大量生产中的最重要的里程碑,EUV光刻技术的部署将打破摩尔定律扩展的障碍,为单一的纳米半导体技术的发展铺平了道路;二是关键IP将于2019年上半年完成研发,下半年将进行投产。

5LPE: 5LPE将采用三星独特的智能缩放(Smart Scaling)解决方案,将其纳入基于EUV的7LPP技术之上,可实现更大面积扩展和超低功耗优势。

4LPE/LPP: 4LPE/LPP是三星电子最后一次应用高度成熟和行业验证的FinFET技术,结合此前5LPE工艺的成熟技术,芯片面积更小,性能更高,可以快速达到高良率量产,也方便客户升级。

3LPP: 3LPP将第一次使用全新的MBCFETTM(Multi Bridge Channel FET,多桥接通道场效应晶体管)结构,基于三星电子特有的GAAFET(Gate All Around FET,环绕栅极场效应晶体管)技术。GAAFET需要重新设计晶体管底层结构,克服当前技术的物理、性能极限,增强栅极控制,性能大大提升。预计2020年投入风险性试产。

来源:三星电子PPT

5、加强封装技术,布局FOPLP

2019年4月,三星电子收购三星电机(SEMCO)的FOPLP业务。三星电子希望作凭籍搭配FOPLP封装技术,再次挑战台积电的InFO,希望抢下2020年苹果A系列处理器的代工订单。

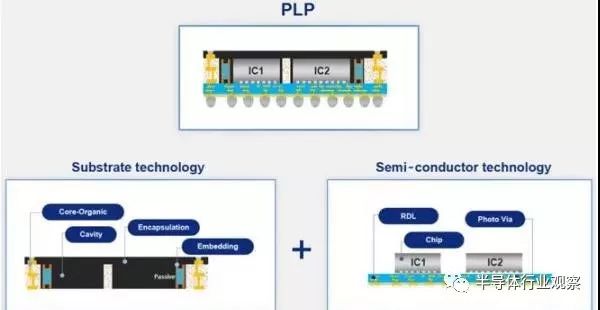

首先我们来了解一下FOPLP。FOPLP是Fan-Out Panel Level Packaging(面板级扇出型封装)的缩写。

据悉,FOPLP可降低封装厚度、增加导线密度、提升产品电性能,面板大工作平台可提高生产效率,可运用于5G、AI、生技、自驾车、智慧城市及物联网等相关产品。由于有着成本上的优势,看好面板级扇出型封装技术未来发展。目前积极布局FOPLP的公司除OAST公司安靠(Amkor)、日月光(ASE)/Deca、长电科技(JCET)、纳沛斯(nepes)、力成科技(PTI)、硅品(SPIL)外,还有PCB供应商三星电机(SEMCO)、欣兴电子(Unimicron)。

三星电机(SEMCO,Samsung Electro-Mechanics)成立于1973年,是三星电子的兄弟公司。三星电机主要由四个业务部门组成: 元件解决方案部门 ,生产无源元件,如多层陶瓷电容(MLCC)和电感; 基板解决方案部门 ,生产高密度互连板(HDI)、封装基板和RFPCB; 模组解决方案部门, 生产摄像头模组、WiFi模组; FOPLP部门,2016年新设立,从事面板级扇出型封装技术研发。

三星电子在和台积电争抢苹果A系列处理器订单失利后,痛定思痛,决定成立特别工作小组,目标开发先进封装FOPLP技术,且2018年正式应用于三星智能型手表Galaxy Watch的处理器封装应用中。

于是三星电机于2016年正式成立FOPLP部门,并收购三星面板(Samsung Display)位于韩国天安(Cheonan)的液晶面板厂,进行改造,建设FOPLP生产线,2017年10月开始搬入设备,2018年10月正式量产。

三星电机研发FOPLP最初是用来生产电源管理芯片(PMIC),进入2018年之后,开始为三星Galaxy Watch制造用于应用处理器(AP)芯片,预计2019年全面跨入异质集成、晶圆堆叠的3D SiP系统级封装。

三星电机用于Galaxy Watch的FOPLP有3个重布线层(RDL)和1个背面RDL(Backside RDL)。三星电机表示,将标准的层叠(PoP)结构应用于AP和PMIC的多芯片封装,可以将封装的厚度减少20%以上,从而提高了电气和热性能,并有助于扩大产品的电池容量。

三星电机目前使用510x415mm规格的面板制造FOPLP,800x600mm规格的面板已经开发成功。据悉面板尺寸可以根据客户要求更改。

来源:三星电机官网

Galaxy手表及Exynos 9110拆解与逆向分析

来源:SystemPlus Consulting的报告《Exynos 9110:三星第一代扇出型面板级封装(FOPLP)》

三星电子收购三星电机的POPLP业务,就是要力拼台积电。三星电机在FOPLP技术投入巨大,已量产的FOPLP-PoP与I-Cube 2.5D先进封装技术,据称可与台积电的InFO、CoWoS封装分庭抗礼。

来源:三星电子PPT

台积电当年就是凭借InFO、CoWoS封装技术从三星电子手中抢到苹果A系列处理器订单。

规划第二跑道,发力FD-SOI

三星电子是FD-SOI的重要推动力量。

按三星电子官方消息,晶圆业务部门的发展路径从28纳米节点开始分为两条,一条是按照摩尔定律继续向下发展,不断提升FinFET的工艺节点,从14纳米到目前的10纳米,进而转向下一步的7纳米,好像,三星把8纳米以下的数字都用上,8纳米、7纳米、6纳米、5纳米、4纳米、3纳米......

另一条线路就是FD-SOI工艺,从28纳米(28FDS)起步,目前推出18纳米(18FDS)。

不过三星研发FD-SOI的时间不长。2014年5月14日,三星电子从意法半导体(STM)获得了28纳米 FD-SOI工艺授权许可,并利用它创建了三星的28FDS工艺。2015年有三星电子代工业务人士透露,晶圆质量已于2014年9月确认,产品质量已于2015年3月确认,说明FD-SOI技术已经完全过关了。

28 FDS于2015年开始投入风险生产,2016年正式大规模量产。据悉目前有超过40种产品,为射频应用、嵌入式MRAM提供达400 GHz以上的最大频率,并可应用于汽车。28FDS有一个1.0伏的Vdd。据悉,三星电子在现有的28FDS基础上,于2017、2018年添加RF与嵌入式非挥发性记忆体(NVM)技术,相比成熟的28LPP+eFlash+RF工艺,28FDS+eMRAM+RF更具竞争力,其速度提升了25%。

18FDS将于2019年下半年开始风险生产,大规模量产要到2020。其特点是后端采用三星的成熟14纳米FinFET(14LPE / 14LPP)相同的BEOL互连,但采用了新的晶体管和FEOL。相比28FDS,18FDS提升了22%的性能(在相同的复杂性和功耗下),降低了37%的功耗(在相同的频率和复杂度下),芯片面积减少了35%。据悉,18FDS也将支持RF和eMRAM,使得三星电子代工服务能满足2020年及以后的5G时代RF和嵌入式存储器的各种应用需求。相比28FDS的Vdd(器件内部的工作电压)为1.0V,而18FDS的Vdd仅为0.8V。

2018年6月,ARM公司和三星电子推出业界首款采用28FDS的嵌入式MRAM(eMRAM)编译器IP。2019年3月,ARM公司和三星电子宣布推出采用18FDS的嵌入式MRAM(eMRAM)编译器IP,包括7个内存编译器、3个逻辑库、2个GPIO库(1.8和3.3V)、3个POP IP和eMRAM内存编译器;支持汽车AEC-Q100一级设计要求,并配备ASIL-D支持完整的汽车安全套件。

三星电子还利用其在存储器制造方面的技术和规模优势,着力打造eMRAM,以满足未来市场的需求。

2019年3月,三星电子宣布基于28FDS成熟工艺成功规模量产eMRAM(嵌入式磁阻内存),可广泛应用于MCU微控制器、IoT物联网、AI人工智能领域。

更加关键的是,SOI晶圆供应商Soitec于2019年1月22日宣布扩大与三星电子合作,旨在保证FD-SOI晶圆的供应,加强FD-SOI供应链,并保证三星电子终端客户的大批量生产。

目前,三星电子的FD-SOI客户包括意法半导体、恩智浦、亚马逊(Amazon)旗下的Blink等。

三星电子的两大工艺路线FinFETT和FD-SOI已经准备妥当,正在揖门接单。下面我们来看看三星电子的产品情况,包括应用处理器、CMOS图像传感器等,这些产品能否大卖,将极大影响其代工业务的营收。

应用处理器蓄势待发,挑战现有格局

事实上,智能手机应用处理器(AP)芯片领域,能够摆得上桌面就是华为麒麟、苹果A系列、高通骁龙、联发科曦力和三星电子Exynos,当然还有紫光展锐。

但目前Exynos应用处理器只是三星电子自用,而没有大规模外卖。至于原因,归纳网上各种说法,无外乎主要有两个方面:一个是高通的芯片制造由台积电转向了三星,其中交换的条件就是三星的旗舰手机必须要搭载骁龙处理器,这是一个双赢的局面;另一个原因也是三星电子的无奈,那就是基带通信的问题,由于三星电子没有电信CDMA这方面的专利,所以Exynos处理器其实就是通信的残缺版,无法满足一部分用户的需求,所以三星也不得不将部分旗舰的芯片换成高通骁龙。

2016年韩国公平交易委员会(KFTC)宣判高通专利授权模式违反公平竞争原则,并对高通开出8.54亿美元的高额罚单,创下韩国反垄断史上最高罚金记录。为了降低韩国公平交易委员会开出的天价罚单的影响,2018年2月高通与三星签订了长期交叉授权协议,其内容之一便是允许三星电子Exynos应用处理器SoC供给第三方。

三星电子Exynos应用处理器SoC得以外卖,使得三星电子可以打包兜售的方式进军全球应用处理器市场,将充实自家晶圆代工订单需求,大大拉动其晶圆代工业务的营收,并可以练兵旗下先进制程业务。

重整CMOS图像传感器业务,力拼索尼

2018年12月,三星电子设备解决方案(DS)部门通过组织重组,在系统LSI部门下建立了一个“传感器业务团队”,负责LSI事业部内的CMOS图像传感器产品规划和销售,工艺研发由设备解决方案部门的代工部门完成。

CMOS图像传感器(CIS)可将半导体设备中的光转换成电信号,是数码相机和智能手机的标配。近年来,配备多个相机镜头的智能手机越来越流行,CMOS图像传感器的需求也在不断增加,并且随着自动驾驶车辆越来越受欢迎,CMOS图像传感器需求将进一步激增,原因在于CMOS图像传感器可以成为自动驾驶车辆的视神经,识别道路和周围环境的实时变化。

伴随着手机双摄的应用以及被应用于汽车等领域,CMOS图像传感器的增长需求增长迅速。市场研究公司IC Insights预测,到2022年,图像传感器市场市值预计从2018年的137亿美元增加至190亿美元。

三星电子CMOS图像传感器之前默默无闻,2013年推出ISOCELL技术之后,开始奋起直追。根据IC Insights的数据显示,从销售量上看,三星电子CMOS图像传感器份额在2017年的市场占有率已经达到25.4%,和索尼的28.3%的市占率差距已缩小至3个百分点。但从销售额看,索尼CMOS传感器的全球市占率搞达52.2%,遥遥领先于三星电子的19.1%。从销售额的角度看,三星电子的CMOS图像传感器想要追上龙头索尼,还有段不小距离。

不过三星电子认为独创的ISOCELL技术比索尼技术强,2018年6月推出ISOCELL Plus技术。在推出新技术的同时,三星电子正在提升CMOS图像传感器生产能力,表示要超越索尼(Sony),成为市场领导者。事实上,早在2017年三星电子就开始扩充12英寸CMOS图像传感器产能。截止2017年12月三星电子12英寸CMOS图像传感器的产能为每月4.5万组,2017年开始改造12英寸DRAM产线FAB 11,2018年底完成改造;同时对FAB 13进行改造,据悉,FAB 11和FAB 13的产能超过每月7万组,预计2019年底三星电子CMOS图像传感器产能将达12万组,超过索尼影像传感器每月10万组的产能。

三星电子的传感器业务原来主要面向移动终端市场,现在增加了汽车图像传感器。三星电子表示,公司汽车图像传感器符合行业各种严苛的标准,能够承受从−40°到105°C 的极端温度条件,可满足汽车电子委员会AEC-Q100 2级标准(AEC-Q100 Grade 2)要求,凭借卓越的弱暗电流,即使在极端环境下也能提供优质图像。三星电子强调,公司汽车图像传感器采用先进的成像技术,推动着自动驾驶的创新和安全。

2018年10月,三星电子推出了汽车图像传感器品牌ISOCELL Auto。并向特斯拉提供车辆图像传感器,这是三星电子向汽车企业提供CMOS图像传感器的第一例,对三星电子扩大代工事业的意义非常大。

三星电子的底气:抗压能力强

三星电子一方面在位于华城的S3晶圆厂投入了56亿美元升级,部署7纳米 LPP EUV制程技术进行风险试产;一方面投资6万亿韩元(约54亿美元)建设全新的EUV产线,预计2019年竣工,2020年扩大生产规模。

三星电子真是大手笔呀!

不过,这对于在风云诡谲的存储器市场血拼了30多年的三星来说,实在不是个事!逆势加码投资,会是三星电子甩开竞争对手的好时机吗?有专家表示,行业景气不好时,正是内部练兵时。

-

- 半导体行业观察

-

- 摩尔芯闻