来源:内容

编译自

「

semiconductor-

digest

」,谢谢。

Multibeam Corporation 早前确认已开始一项雄心勃勃的项目,将其创新的Multicolumn电子束光刻技术(MEBL)用于在45nm及先进节点上对整个晶圆进行图形化,而无需使用任何掩模,以用于后端生产( BEOL)处理。

这份由美国国防部(DoD)资助,由怀特·帕特森空军基地(Wright-Patterson Air Force Base)的空军研究实验室(AFRL)计划管理的合同,总额为3800万美元,其中包括美国政府可以选择从Multibeam购买另一套MEBL生产系统的合同。。

Multibeam董事长兼首席执行官David K. Lam博士说:“这份合同奖以及我们根据先前的DoD合同开发的 全芯片ID应用程序凸显了我们创新的MEBL平台的多功能性。“这两个应用程序都旨在在我们的MEBL生产系统上运行。”

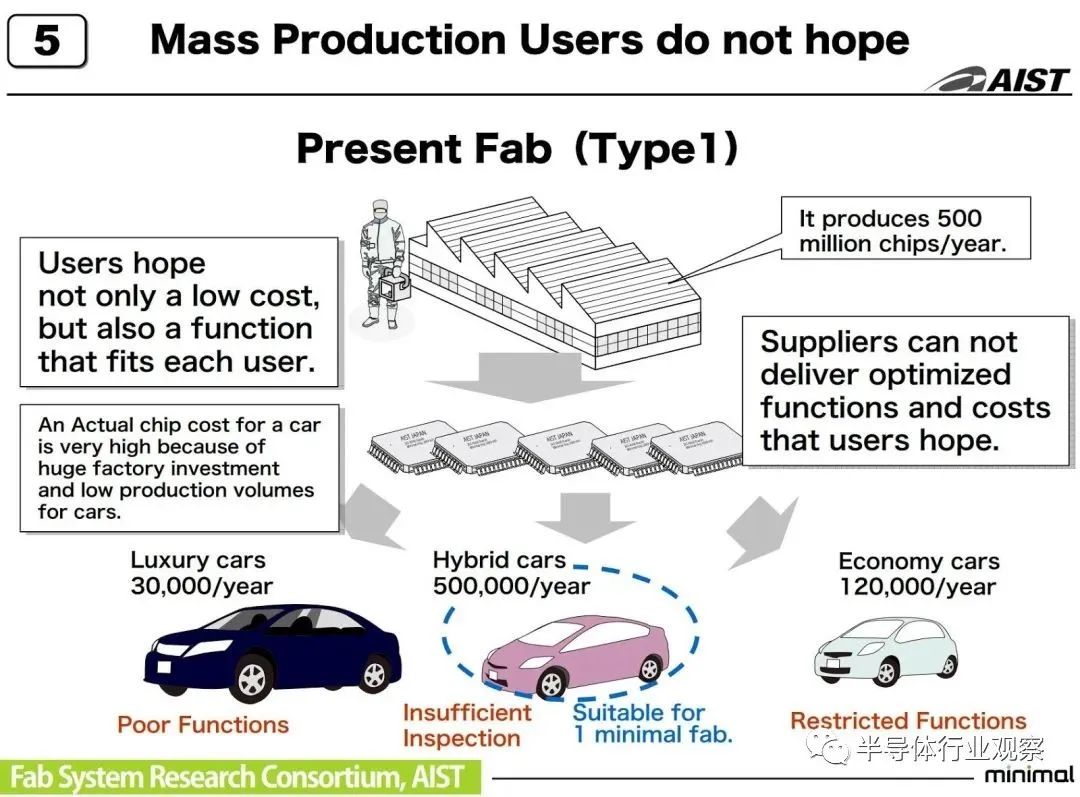

确保和受信任的代工厂通常为国防部生产“小批量,高混合”芯片。但是,光学光刻设备的领导者对如此少量的种类繁多的芯片几乎没有兴趣,因为他们的业务面向大批量生产。此外,仍然需要具有“成熟”节点的早期芯片。尽管用于此类节点的掩膜的价格较低,但与掩码相关的成本确实会增加。需求较少的掩模通常需要很长的交货时间,这会对生产中的晶圆厂生产率以及新芯片开发中的学习周期产生负面影响。

IoT芯片通常是小型,简单的SoC,可以执行特定任务,并且在Internet上无处不在。此类芯片因大多数政府,商业,工业和消费产品中IC含量的急剧增加而得到认可。总体而言,物联网芯片制造商是大批量生产商。但是它们的批量相对较小,因为物联网应用程序多种多样且物联网市场分散。在这个对成本敏感的市场中竞争是一个真正的挑战。然而,小批量,成熟节点的物联网芯片制造商很少获得光学光刻设备领导者的支持,这些设备专注于尖端节点的大批量生产。结果,自2007年光学分辨率达到极限以来,DUV(193nm ArF干法或浸入式)光刻系统的进展一直很少。

Lam博士说:“随着IC的激增,PC和手机等传奇性的“杀手级应用”正被众多物联网应用(数字和模拟)所取代。“虽然光刻设备领导者忽略了“小批量”,但Multibeam认为这一领域是巨大的机会。我们通过创新的多功能MEBL平台支持这些服务水平不高但快速增长的市场。公司宣布的全晶圆全无掩模构图计划以及已经开始的安全芯片ID嵌入将引领这一潮流。”

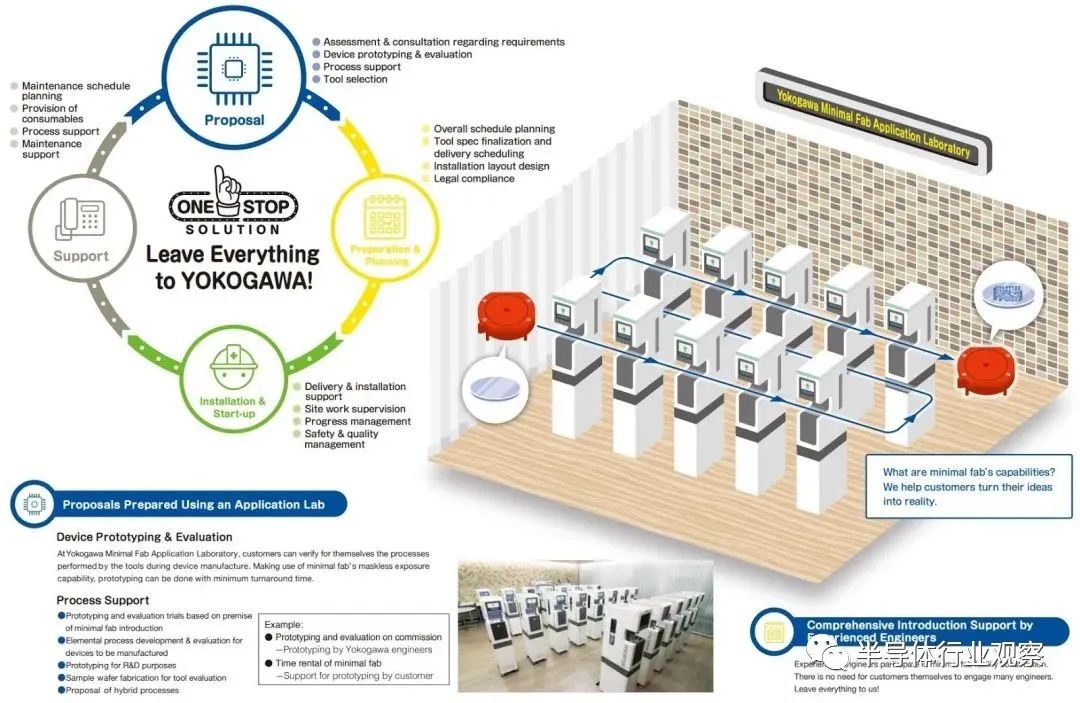

据报道,日本横河电机将日本最早的AIST 最小晶圆厂(Mini Fab)项目投入生产。它使用0.5英寸的晶圆,并且不需要洁净室即可操作。

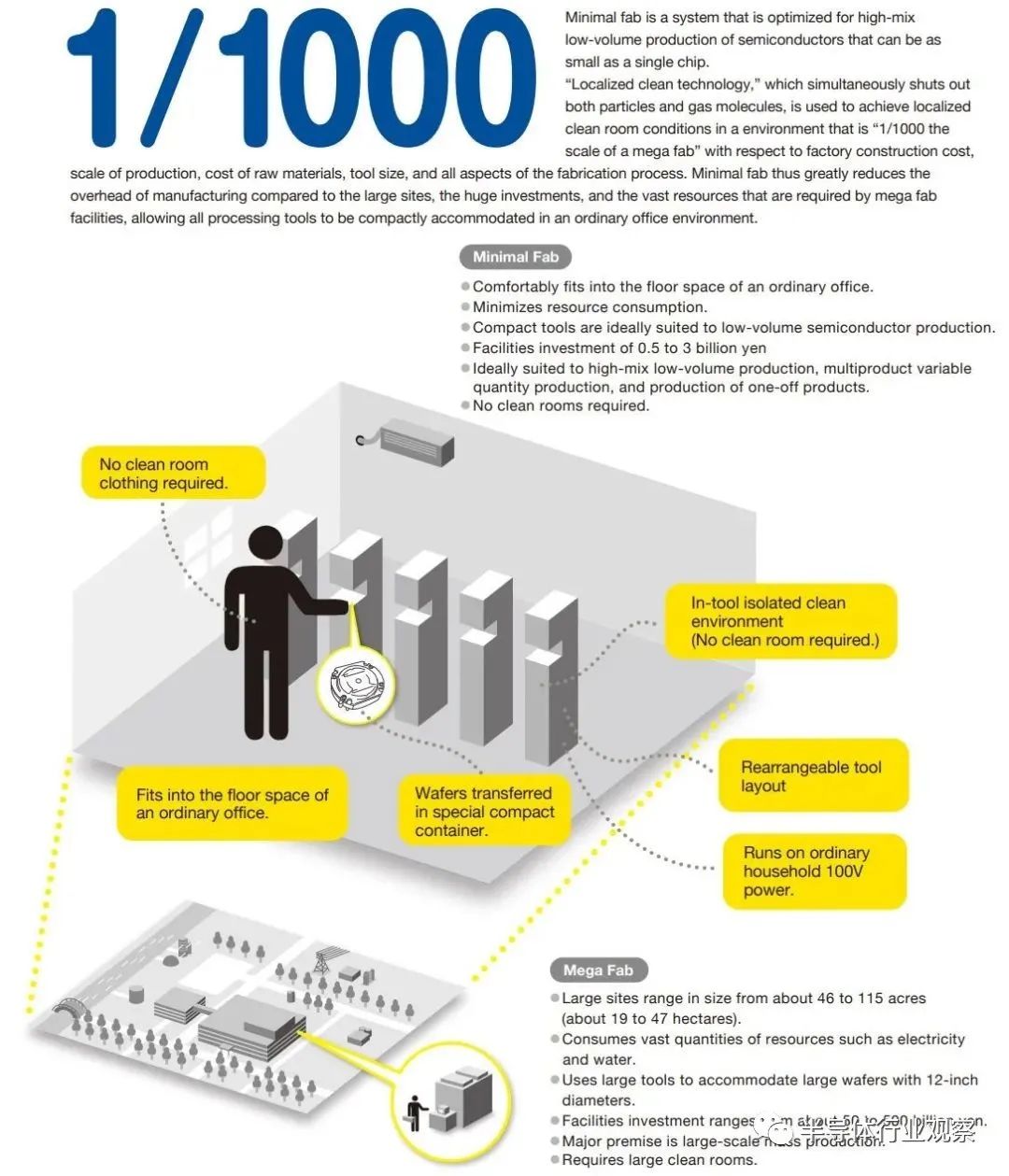

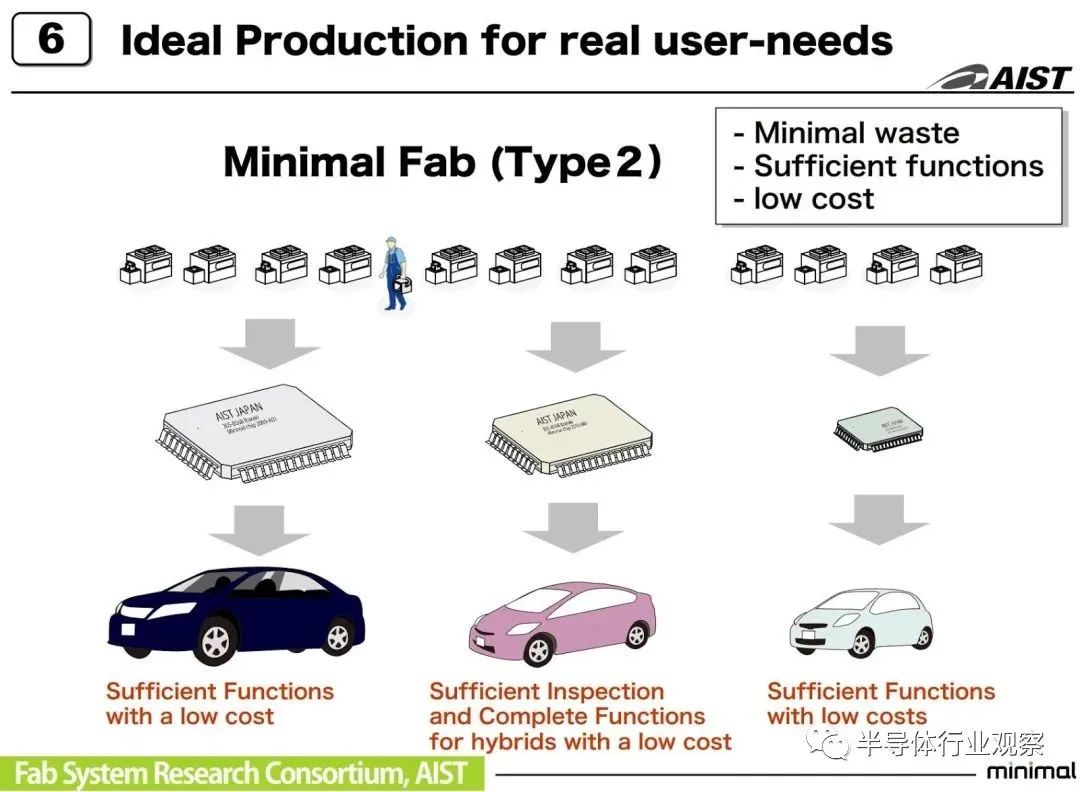

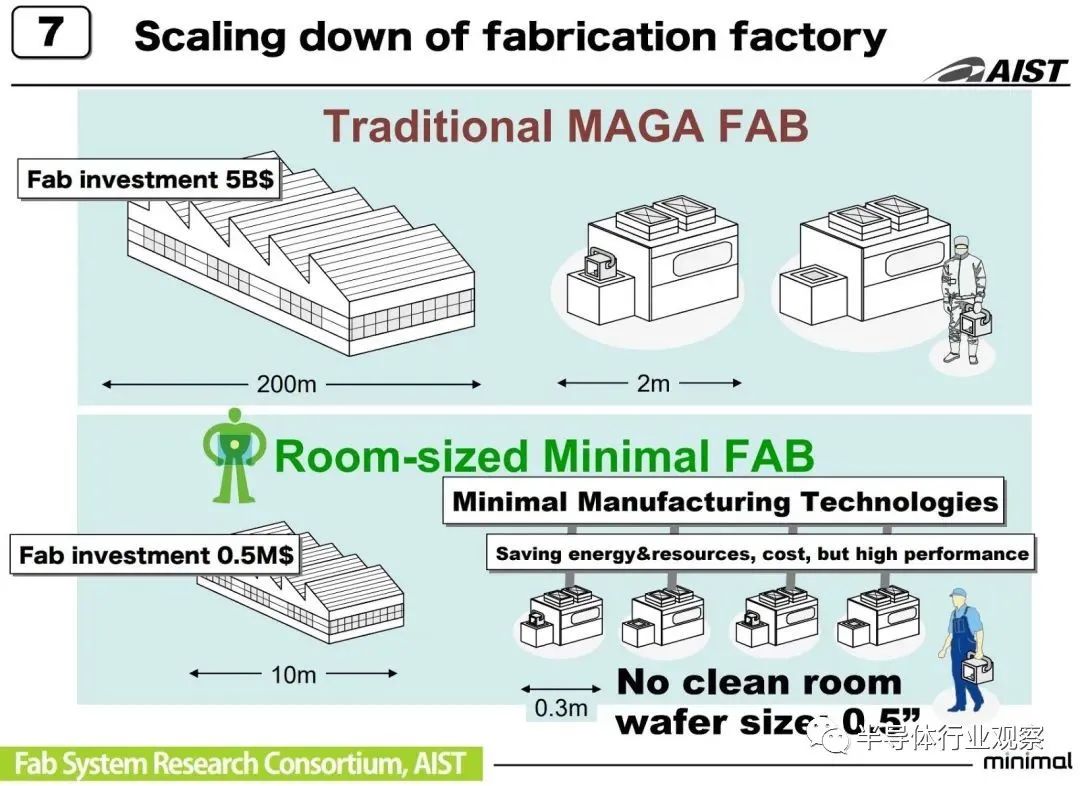

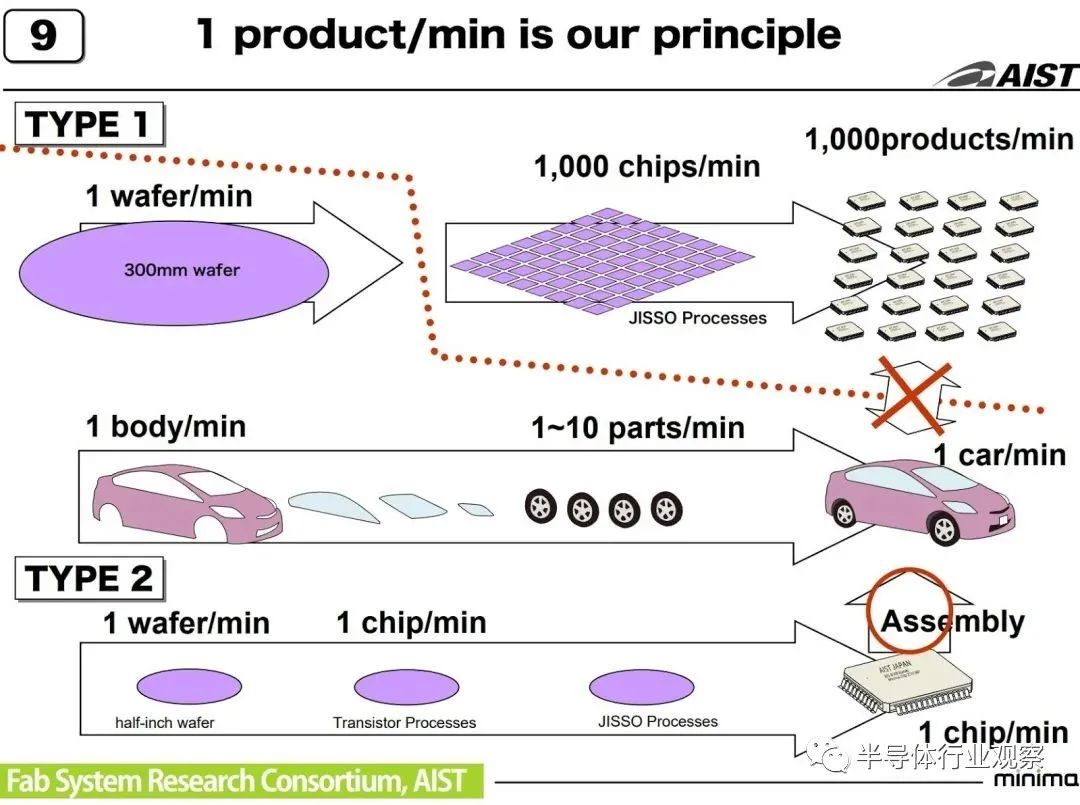

中所周知,台积电最新的超大晶圆厂(GIGAFAB),每个月可生产超过10万片12 吋晶圆,每座造价高达3 千亿元。但日本推出的「迷你晶圆厂」(Minimal Fab),瞄准物联网时代小量、多样的感测器需求,起价却只要5 亿日圆(1.7 亿元台币)。《日经商业周刊》称之为:「颠覆全球半导体业界的制造系统」。

这个由经济产业省主导,由 140 间日本企业、团体联合开发的新世代制造系统,目标是透过成本与技术门槛的大幅降低,让汽车与家电厂商能自己生产所需的半导体及感应器。形同推翻台积电董事长张忠谋 30 年前所创的晶圆代工模式,重回早年飞利浦、Sony 等大厂都自己生产半导体的垂直整合时代。

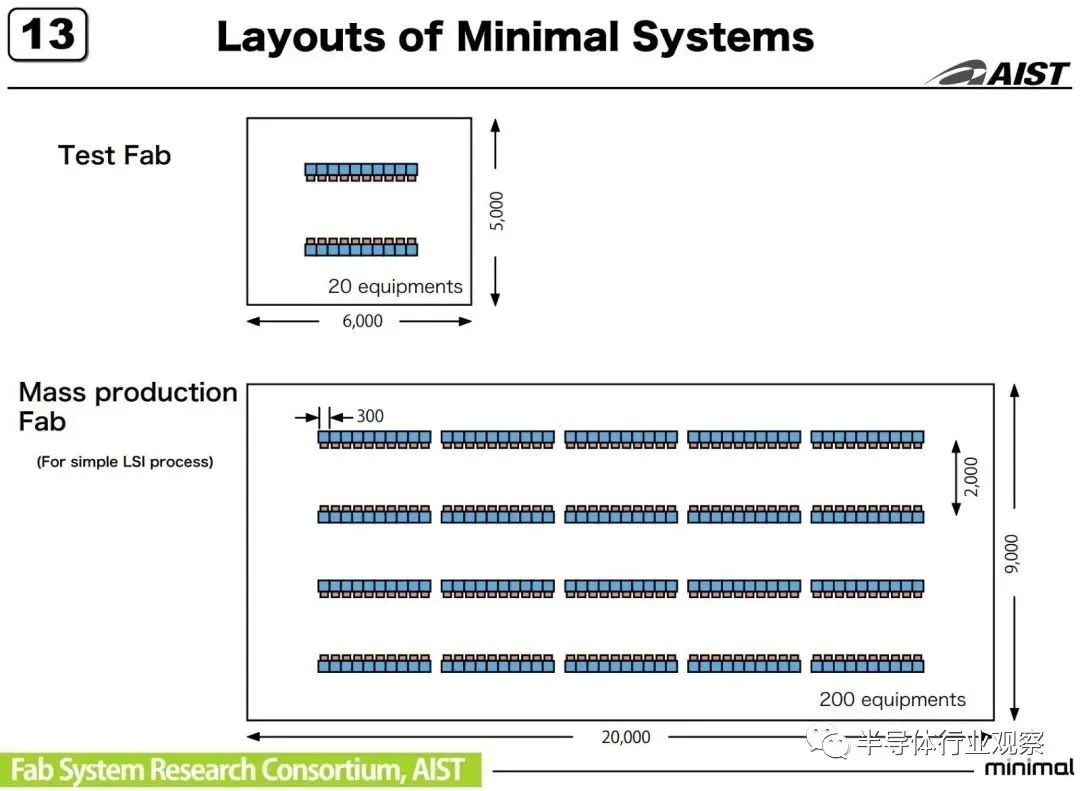

贩卖这种生产系统的,是日本横河电机集团旗下的横河解决方案。每台外型流线、美观的制造机台,大小约与饮料自动贩卖机差不多,但各自具备洗净、加热、曝光等功能。每一台机器,都相当于一条半导体制造的生产线。一条「迷你晶圆厂」产线,所需的最小面积是大约是两个网球场的大小。也仅是一座 12 吋晶圆厂的百分之一面积。

「迷你晶圆厂」能够做到如此廉价、体积小,首先是挑战业界常识的创新做法──不需要无尘室。

半导体芯片上如果沾有超过 0.1 微米的灰尘就算是不良品,为此,制造室内一定要保持超高洁净度。维持无尘室需要大量的电力,因此不只投资金额很高、维持费用也相当惊人。所以半导体不大量生产的话,很难获利。

产业技术总合研究所的原史朗挑战了这项业界的常识。「半导体工厂真的需要无尘室吗?明明需要隔绝灰尘的只有晶圆而已。」抱持着这项疑问,原史朗从 1990 年代开始构想「迷你晶圆厂」。

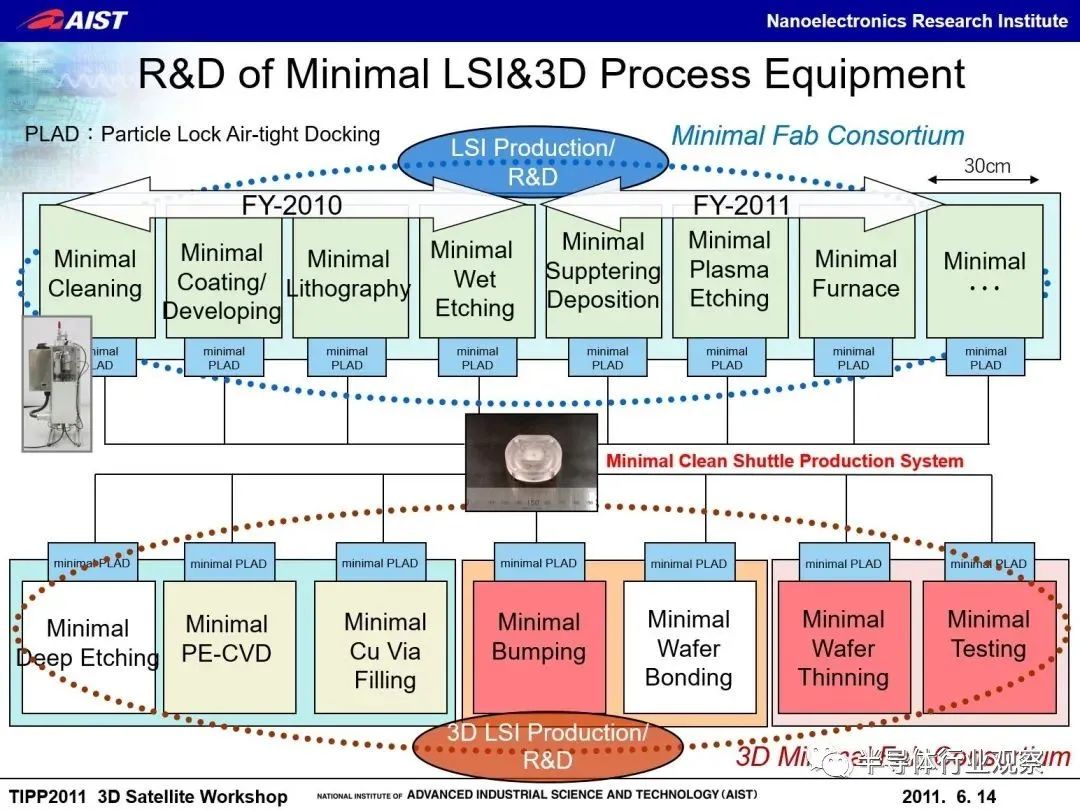

几年后,原史朗终于开发出局部无尘化的关键技术,并将此成果制出特殊运输系统「Minimal Shuttle」。利用电磁铁控制开关,几乎不会有灰尘进入。

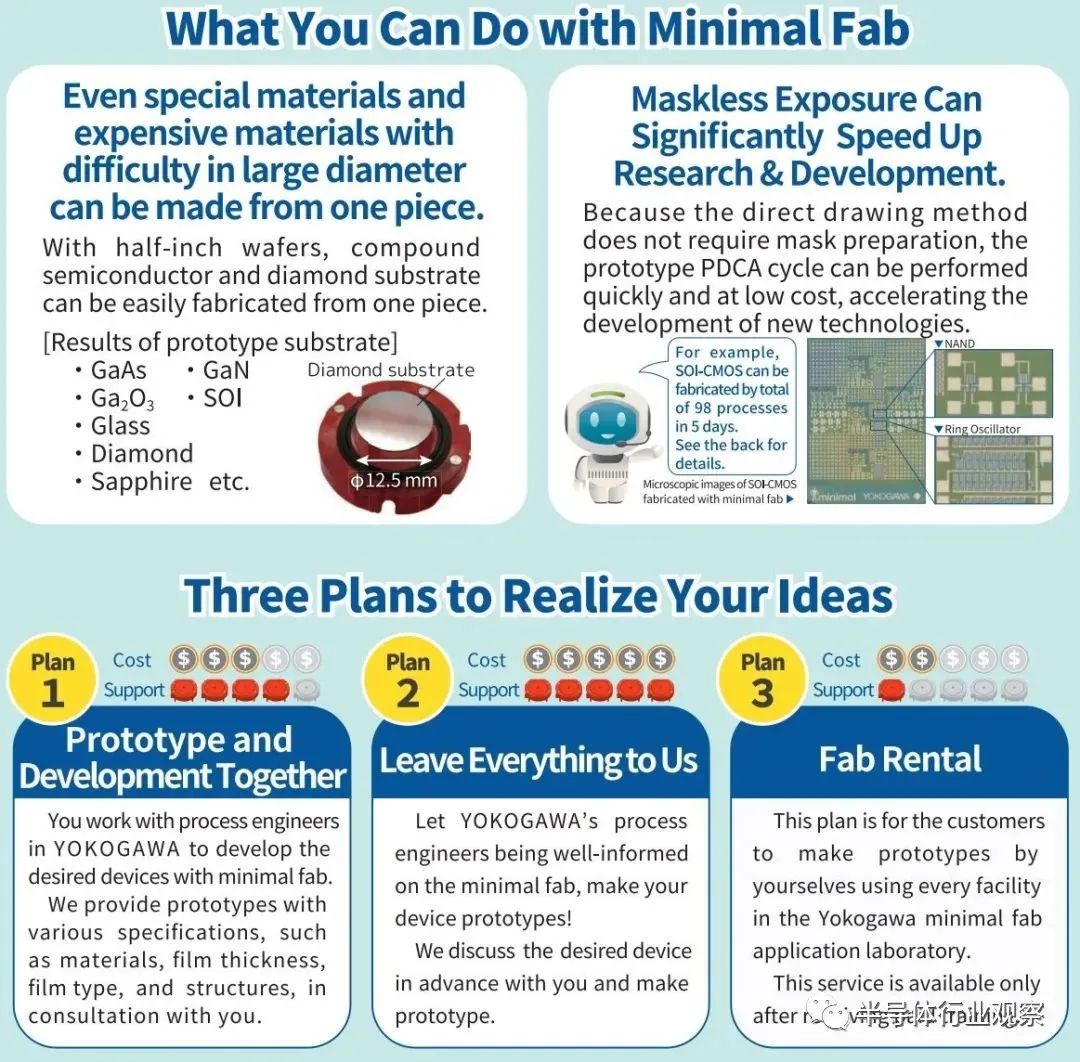

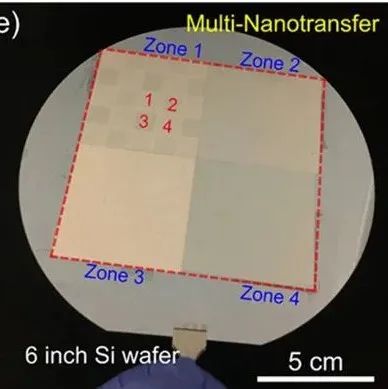

「迷你晶圆厂」的另一个特点,是不需要用到光罩,这又可大幅降低成本。Minimal Fab 的概念,就是那样的时代十分需要的多种少量生产系统。要处理的晶圆大约直径 0.5 英吋,比 1 日圆硬币还要小。因为晶圆很小,所以生产装置也要跟着变小。

芯片从晶圆上切割下来,大约 1 平方公分大小。「迷你晶圆厂」的年产量大约是 50 万个,一般的 12 吋晶圆厂则是两亿个。如果只生产 1 万个,市面上每一芯片要收 1 万日圆,但「迷你晶圆厂」只要收 1,200 日圆。

这项「迷你晶圆厂」的研发计划,源自 2010 年。从 2012 年开始的 3 年内,获得经济产业省的预算,计划也随之通过。现在包含许多制造大厂在内,共 140 间企业团体参与。虽然是由横河解决方案在贩售,可是参与开发制造的日本中小企业大约有 30 间,这也是该设备的一大特色之一。

根据计划,「迷你晶圆厂」的半导体前段制程所需的设备在2016年已经大致研发完毕,开始正式贩售。而 2018 年以前,切割芯片功能与封装等的后段制程设备也会开发完成。这次横河电机将其mini fab投产,对产业来说,也是重要一步。

*免责声明:本文由作者原创。文章内容系作者个人观点,半导体行业观察转载仅为了传达一种不同的观点,不代表半导体行业观察对该观点赞同或支持,如果有任何异议,欢迎联系半导体行业观察。

今天是《半导体行业观察》为您分享的第2433期内容,欢迎关注。

『

半导体第一垂直媒体

』

实时 专业 原创 深度

识别二维码

,回复下方关键词,阅读更多

晶圆|设备|

SiC|封装|射频|台积电|华为|EDA

回复

投稿

,看《如何成为“半导体行业观察”的一员 》

回复

搜索

,还能轻松找到其他你感兴趣的文章!